Cuenta Toyota en este fantástico repaso a su historia que, a mediados de los años 50, la compañía se situó en plena etapa de expansión. Por un lado, el mercado de automovilismo nacional se encontraba en auge y el fabricante estaba preparado para dar el salto a los Estados Unidos. Por otro, la planta de la ciudad de Koromo (en Aichi, Japón) se había quedado pequeña para atender la creciente demanda y era preciso construir una nueva factoría para vehículos de pasajeros.

En marzo de 1958, se recuperaron 330.000 metros cuadrados de terreno que se habían cedido durante la guerra para campos de cultivo y, en septiembre, ya se estaba realizando la ceremonia de inauguración para empezar la construcción. La nueva planta recibiría el nombre de Motomachi.

Los responsables del momento, Eiji Toyoda y Taizo Ishida, quisieron ser cautos y planificaron una planta para 5.000 unidades al mes. Sin embargo, su visión de futuro les hacía mirar a largo plazo, y acordaron construir instalaciones para duplicar esa producción y reservar espacio para alcanzar las 50.000 unidades en un plazo de 5 años.

Hoy, la ciudad de Koromo se denomina oficialmente Toyota City, y Motomachi parece una más de las fábricas e instalaciones implantadas en la zona. Eso sí, se trata de un símbolo para todos los trabajadores, una planta que supuso un antes y un después en la historia de Toyota, y el escenario donde han tenido lugar algunos de sus capítulos más gloriosos.

Si se repasa las cifras oficiales, se puede ver que la planta de Motomachi cuenta con algo más de 7.000 empleados, de los cuales unos 4.000 se encargan de producir 73.000 vehículos al año. No es la que tiene mayor plantilla, pero sí la que presenta mayor promedio de empleados por unidad producida (aproximadamente 0,054).

Además, el tiempo dedicado a la fabricación de algunos de sus modelos es 12 veces mayor que con los modelos más comerciales de la marca. Estos números dan una mejor idea de que en Motomachi no se escatiman recursos y de que las prioridades son muy diferentes a la de maximizar la rentabilidad.

Esta especial dedicación a los modelos que se fabrican en Motomachi tiene unos claros protagonistas: los takumi. Estos maestros artesanos cuentan en esta planta con uno de sus principales templos, con espacios diseñados para poder optimizar sus habilidades: salas pintadas de blanco del suelo al techo para mejorar la concentración en las tareas, complejos sistemas de iluminación que permiten detectar a la vista cualquier defecto, peceras con cristales de gran espesor para crear un ambiente de silencio absoluto y revisar cualquier ruido anómalo que produzca la unidad…

En Motomachi hay un total de ocho takumi, cada uno especializado en una de las principales fases de la producción de un vehículo Toyota: Stamping, Body, Molding, Paint, Assembly Nº 1, Assembly Nº 2, Inspection, Machining Nº 1. Todos ellos deben dar el visto bueno al trabajo realizado por los técnicos en cada área, y todos tienen potestad para detener la producción si consideran que se ha producido algún error.

Con todo, los takumi de Motomachi acumulan un promedio de efectividad del 99,9 %. No parece casualidad que la fábrica se estrenara en 1959 con el Toyota Crown, uno de los máximos exponentes del lujo y confort de la marca, y que desde entonces haya acogido a muchos de los modelos más exclusivos de Toyota y Lexus.

Pero como ya se sabe, Toyota no solo es sinónimo de distinción y confort, sino también de innovación y vanguardia. Motomachi ha sido una de las plantas tecnológicamente más avanzadas de Toyota, pero también donde los mejores ingenieros han podido materializar los conceptos más disruptivos de la marca.

Motomachi fue, por ejemplo, donde se fabricó la primera generación global del Prius, en mayo del año 2000. Allí estuvo produciéndose hasta la llegada de la segunda generación en 2003, cuando fue transferida a la planta de Tsutsumi. Las 33.411 unidades que salieron de Motomachi tenían puesto el punto de mira en el mercado norteamericano y debían contar con la mejor plataforma de lanzamiento posible. No es casualidad que Motomachi naciera para acoger los primeros modelos de Toyota con destino a Estados Unidos (bajo la marca Toyopet).

Otro concept que llegó en 2008 a Motomachi para materializarse fue el Toyota FCHV-adv, la versión avanzada del híbrido con pila de combustible. Tan solo se fabricaron 726 unidades en algo más de tres años, pero sirvieron para allanar el camino del Toyota FCV; y posteriormente del Toyota Mirai, que se fabrica en Motomachi desde febrero del 2015. Sorprende ver cómo un modelo tecnológicamente tan avanzado como el de pila de combustible es fabricado de forma manual y artesanal en un espacio que parece más un clásico taller que una línea de producción fabril.

Eso sí, no faltan sofisticadas herramientas electrónicas y conectadas de forma inalámbrica, que aseguran que los reglajes y ajustes se realizan de forma milimétrica y permiten una monitorización y trazabilidad de todo el proceso. Aquí desaparecen los robots y las cintas automáticas, y las distintas partes son transportadas de un sitio para otro con carretillas y cadenas por los propios técnicos. A diferencia de una fábrica ordinaria donde cada empleado se centra en su tarea, el equipo de profesionales que se encargan del Toyota Mirai trabaja de manera integral, con una visión global del proceso y ayudándose los unos a los otros.

El último gran concepto que ha conocido Motomachi ha sido el Toyota bZ4x, que saldrá de la linea de emsamblaje de Aichi como el primer modelo eléctrico a batería dedicado de Toyota para distribución global. Pero no será el primer eléctrico que conocerán esas blancas paredes, pues ya se fabricaron 1.932 unidades del Toyota RAV4 EV entre 1996 y 2003; y más recientemente el kei car C+Pod, destinado al mercado local. Así con todo, los técnicos de Motomachi han demostrado estar sobradamente capacitados para encargarse de la nueva familia Beyond Zero.

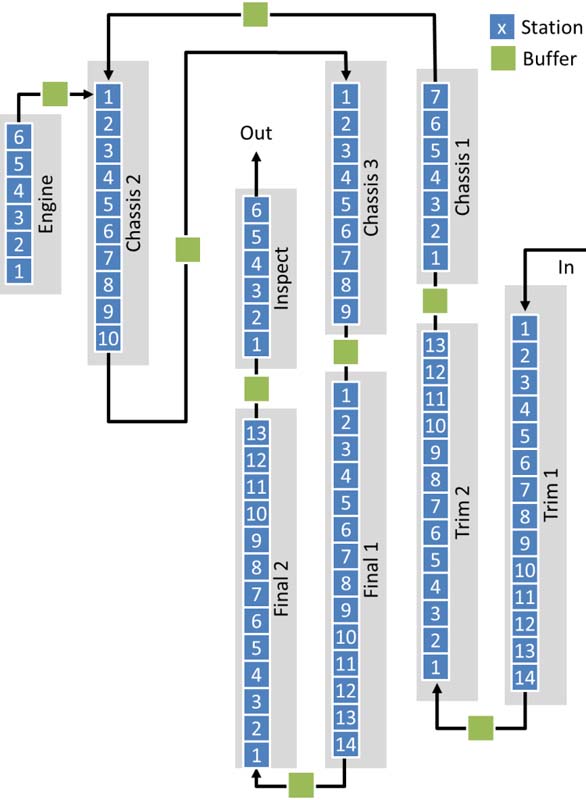

Existe en Motomachi otro rincón que es digno de conocer: GR Factory. Se trata de una planta construida específicamente para la producción de los vehículos deportivos de GAZOO Racing, siendo el GR Yaris su primer modelo puro en ver la luz. Estas instalaciones no cuentan con la configuración habitual de las plantas de Toyota, sino que han sido totalmente rediseñadas para garantizar la máxima precisión en los procesos. Se ha desarrollado un sistema de ensamblaje que prescinde de las cintas transportadoras y disponen de vehículos AGV (de guiado automático) para unir las distintas áreas de montaje.

No falta tampoco en el GR Factory el jidoka, el toque humano que Toyota aplica en sus procesos. En el nuevo espacio, se ve reflejado en un numeroso y experimentado equipo formado por los takumi, mecánicos de élite y pilotos profesionales. Los maestros artesanos se encargan de construir los motores uno por uno, así como de realizar las inspecciones diseñadas específicamente para el modelo GR en cuestión.

Por su parte, los pilotos se encargan de probar las sensaciones al volante de cada unidad producida en el circuito anexo a la planta. En la fabricación del Toyota GR Yaris, el deportivo compacto ha tenido probadores de excepción, como Tommi Mäkinen o el propio Akio Toyoda (bajo su conocido alias, Morizo).

Con GR Factory y el resto de líneas dedicadas, la planta de Motomachi combina la producción artesanal con la industria 4.0, pasando de un modelo de HVLM (high-volume/low-mix o más producción de pocos modelos) a otro de HMLV (high-mix/low volume o más modelos de menor producción).

Conceptos como la rentabilidad o la producción en masa quedan en un segundo plano, en favor de otros como la innovación o la excelencia. El futuro del automovilismo requiere de valores como este y, por eso, Motomachi seguirá siendo un espacio imprescindible para los planes de Toyota.