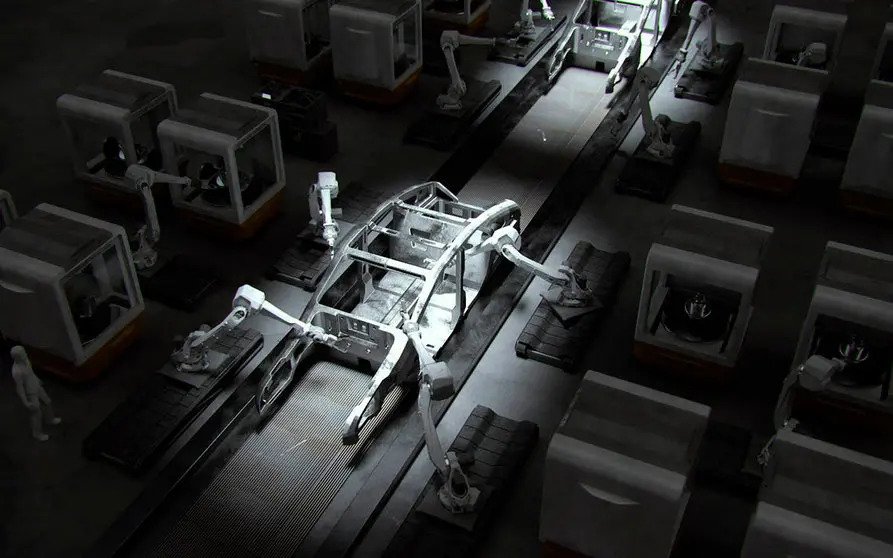

Cuando se habla de tecnología autónoma relacionada con la industria del automóvil todo el mundo piensa en los complejos sistemas de asistencia al conductor que paso a paso y nivel a nivel van tomando los mandos de los autos. Una tecnología que está siendo controvertida en muchos casos por las dudas sobre su fiabilidad y también porque la responsabilidad en el caso de accidente se complica. Sin embargo, la asociación entre Toyota y Symbio Robotics deja claro que no toda la tecnología autónoma es cuestionable: los robots dotados de inteligencia artificial tendrán un papel importantísimo en los próximos años para la producción de vehículos eléctricos.

El empleo de robots para la fabricación en serie de automóviles no es nada nuevo. Se usan desde hace décadas para aumentar la productividad y la calidad del producto. Lo que sí ha cambiado es la capacidad para realizar tareas que han ido obteniendo. Los robots de Symbio Robotics dan un paso fundamental en estas capacidades que supone un cambio importantísimo para la industria.

El nuevo software SymbioDCS que los gobierna implementa algoritmos de Inteligencia Artificial (IA) de manera que estos robots aprenden mientras trabajan volviéndose cada vez más productivos y eficientes. Hasta ahora, la mayoría de los robots industriales que se emplean en las líneas de producción de automóviles podían funcionar dentro de una serie de parámetros determinados, lo que dificultaba su adaptación a los nuevos productos.

Ahora Toyota está aprovechando el software de Symbio Robotics para acelerar la producción en sus líneas de ensamblaje, a la vez que mejora la calidad y la eficiencia del proceso. Según afirma Pascal Renouil, Gerente General de Tecnología Avanzada en Toyota North America, “El software basado en Inteligencia Artificial de Symbio le brinda al equipo de Toyota control en tiempo real sobre nuestros robots industriales, aumentando su flexibilidad, lo que facilita a satisfacer las tendencias cambiantes del mercado”.

Si bien algunas de estas mejoras precisan pequeñas o grandes modificaciones el software, en última instancia, la parte IA de SymbioDCS permite realizar pequeñas mejoras de manera automática. Los robots ajustan su trabajo mientras funcionan, porque son capaces de aprender de sus fallos para no volver a cometerlos.

Cada vez que un robot completa una tarea, recoge toda la información sobre su trabajo, se la aplica al siguiente y además lo comparte con el resto. Este sistema de aprendizaje es tan bueno en lo que hace que Ford, que el año pasado ya comenzó a usar la tecnología, reportó una reducción del tiempo de su proceso de un 15 % (en este caso, el ensamblaje de una transmisión). Además, el tiempo necesario para que sus robots se adaptaran a los nuevos productos se redujo a la mitad en comparación con los métodos de fabricación anteriores.

Estas dos nuevas capacidades suponen grandes mejoras en dos áreas fundamentales de la producción que pueden reducir sensiblemente los costes a largo plazo. También brindan más seguridad a los trabajadores al reducir los riesgos en la línea de montaje. Toyota dice que planea usar productos Symbio Robotics tanto en sus líneas de producción tradicionales de vehículos híbridos como en las de los nuevos eléctricos que llegarán durante los próximos años.